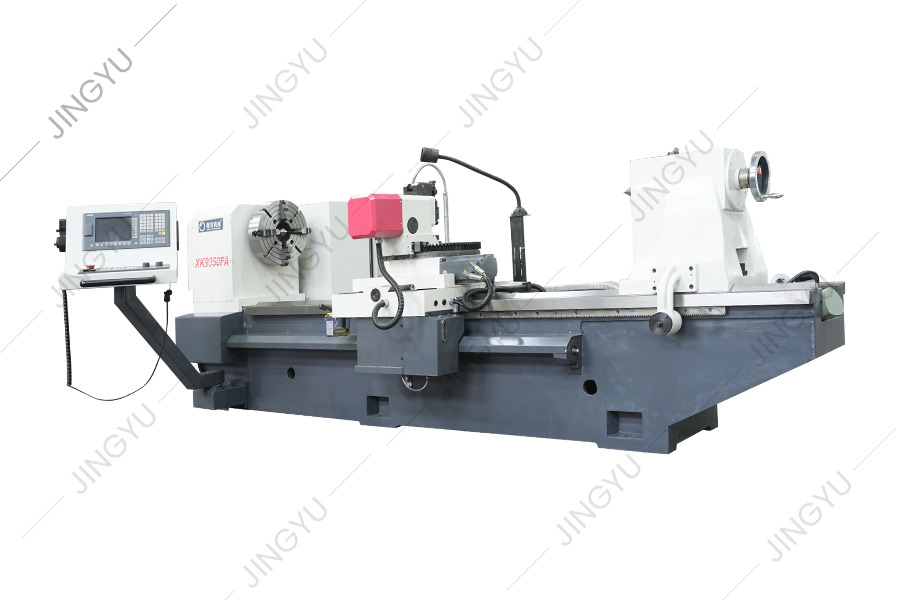

Cat:CNC Roll Turning Lathe

Högpresterande CNC Roll svarv

CK8465H CNC Roll svarvbädd antar en 2 3 tungt linjär rullningsguidestruktur, det vill säga två rektangulära styrskenor arrangerade horisontellt på ...

Se detaljer

Skillnaden i kontrollmetoder förbättrar graden av automatisering vid bearbetning

De CNC Roll Milling Machine är utrustad med ett dedikerat CNC -system, som kan realisera automatiserad behandling genom program. Till skillnad från den traditionella fräsmaskinen som förlitar sig på manuell drift kan CNC -utrustningen förinställa flera bearbetningssteg och automatiskt slutföra positionering, skärning, verktygsändring och andra processer enligt programlogiken. Denna ökning av automatiseringen minskar inte bara beroendet av operatörens färdigheter, utan förbättrar också produktionens kontinuitet och stabiliteten i bearbetningsrytmen och därmed ger bekvämlighet till storskaliga och repetitiva behandlingsuppgifter.

Mer exakt verktygsvägskontroll hjälper till att förbättra bearbetningsnoggrannheten

De CNC roll milling machine controls each axis through a servo motor and a high-resolution position encoder, and the tool movement trajectory in multiple directions can be accurately set through programming. When processing complex roll contours, traditional milling machines are difficult to ensure the continuity and flatness of the curved surface contour, while CNC milling machines can achieve a more balanced cutting path under the guidance of the control system. This precise trajectory control has a positive effect on improving the consistency and dimensional accuracy of the workpiece.

Förbättrad förmåga att bearbeta komplexa böjda ytor och större anpassningsförmåga

CNC-rullmaskiner stöder tre axel, fyra axlar och till och med femaxlarnas kopplingsoperationer, vilket gör dem mer flexibla vid bearbetning av rullar med asymmetriska eller variabla tvärsnitt. När traditionella fräsmaskiner möter rullytor med flera krökningar eller övergångsvinklar, måste de ofta ändra verktyg och placera flera gånger, vilket gör bearbetningen svår. Förekomsten av CNC-systemet gör det möjligt för utrustningen att uppnå engångsformning av komplexa konturer genom kontinuerliga interpoleringsalgoritmer, minska halvvägs pauser och manuell intervention och förbättra processens integritet.

Högre konsistens i upprepad bearbetning och minskade mänskliga fel

Traditionella fräsmaskiner förlitar sig på manuella justeringar, och det finns subtila skillnader mellan operatörer i olika partier av bearbetning, vilket kan orsaka produkttoleransfluktuationer. CNC -rullmaskiner förlitar sig på programkontroll, och deras olika behandlingsparametrar såsom matningshastighet, skärdjup, spindelhastighet etc. kan ställas in exakt och hållas konsekventa. Även om olika operatörer använder samma program kan liknande bearbetningsresultat erhållas, vilket är lämpligt för industrier med höga krav för dimensionell konsistens.

Förbättrad bearbetningseffektivitet och förkortad produktionscykel

I rullbehandlingsuppgifter har CNC-fräsmaskiner vanligtvis högre skärhastigheter och matningshastigheter och har också hjälpfunktioner såsom snabb verktygsbyte och automatisk positionering, vilket effektivt kan komprimera enstaka bearbetningstid. Däremot kräver traditionella fräsmaskiner mer tid i verktygsförändring, positionering, felsökning och andra länkar, särskilt i massproduktion, den kumulativa tidsskillnaden kommer att bli mer uppenbar. Det höga driftsläget för CNC har en direkt köreffekt på förbättringen av den totala produktionens framsteg.

De operation process is safer and reduces labor intensity

De CNC roller milling machine controls the cutting process through the program. The operator is mainly responsible for program writing, part clamping and parameter setting, and does not need to contact high-speed mechanical parts for a long time. Traditional milling machines need to frequently approach the cutting area for adjustment and monitoring, which poses certain personal safety risks. In addition, CNC equipment is equipped with multiple safety protection mechanisms, such as overload protection, limit devices, alarm systems, etc., which can further reduce the risk of accidents during equipment operation.

Förbättrade datahanteringsfunktioner bidrar till informationshantering

CNC-rullmaskiner kan anslutas till Factory MES (tillverkningssystemet) eller ERP-system för att uppnå insamling, lagring och feedback av produktionsdata i realtid. Under behandlingen kan utrustningen registrera olika parametrar som behandlingstid, felposter, verktygslivslängd och annan information för att ge datastöd för efterföljande kvalitetsspårning, kapacitetsbedömning och underhåll. Däremot har traditionella malningsmaskiner nästan inga liknande datautmatningsfunktioner, och hanteringen förlitar sig på manuella poster, som är mindre effektiva och korrekta.

Gynnsam för kontinuerlig optimering av processer och processer

I processen att använda CNC -rullmaskiner kan programmerare kontinuerligt justera programparametrar enligt bearbetning av feedback för att optimera skärningsstrategier. Systemet möjliggör jämförelse av bearbetningsresultat under olika parameterkombinationer för att utforska effektivare eller stabila bearbetningslösningar. Denna databaserade processförbättringsprocess uppnås inte lätt av traditionella fräsmaskiner. På lång sikt har CNC -system hållbart optimeringsutrymme inom processforskning och utveckling och produktändring.

Underhåll och diagnos är mer kontrollerbara

CNC-rullmaskiner har automatiska larm- och självdiagnosfunktioner, vilket omedelbart kan påminna operatörerna att vidta åtgärder när fel eller avvikelser inträffar. Många enheter stöder också fjärrövervakning och fjärrunderhåll, vilket hjälper tekniker att hitta problem och göra justeringar via nätverksplattformen. Traditionella fräsmaskiner är enkla att reparera på grund av deras enkla struktur, men det är svårt att upptäcka potentiella fel i tid, vilket resulterar i att vissa problem utsätts först efter ackumulering, vilket ökar underhållsstoppet.

Stödja moduluppgraderingar för att anpassa sig till teknologiska utvecklingstrender

Moderna CNC -fräsmaskiner använder vanligtvis modulär design, vilket är bekvämt för att utvidga funktionella moduler enligt användarens behov, såsom automatisk belastning och lossning, verktygsövervakningssystem, mätningssond, visuellt erkännande, etc. Denna flexibla expansionsförmåga gör det möjligt att uppgraderas efter branschutveckling eller produktionslinjebehov, därmed utvidga livslängden för utrustningen. Traditionella fräsmaskiner har lite utrymme för senare uppgraderingar och renoveringar på grund av strukturella begränsningar och otillräcklig automatisering.